Șindrila

Șindrila, dranița, șița, praștina sunt denumiri tradiționale pentru produsul din lemn folosit la învelitori, cu largă răspândire în arhitectura veche, în cultura noastră.

Termenul de șindrilă are proveniență nordic-germană sau anglo-saxonă, astfel avem denumiri similare în germană – schindel, în engleză – shingle, în cehă – sindel, în maghiară – zsindely, în greacă – schiza. Alte denumiri internaționale sunt: în franceză – bardeau, în italiană – scandole (din latină – scandula), în spaniolă – tejas, în portugheză – telhas. Denumirea de șindrilă este, în general, asociată modelului cu îmbinare nut-feder, model pe care îl regăsim și în Germania ca fiind șindrilă tradițională, iar în spațiul nostru îl întâlnim, în general, în Ardeal, dar și pe Valea Prahovei, într-o variantă a formei mai scurte și mai late. Dranița este o șindrilă mai lungă (40-80 cm) și mai groasă, iar termenul este folosit, în special, în zona Moldovei. Praștină este un regionalism folosit în Oltenia. Șița este mai scurtă (sub 40 cm) și mai subțire și este folosită, în general, la sud de Vrancea.

Am ales denumirea generală de șindrilă pentru acest produs la noi pentru că are aceeași rădăcină cu termenul internațional cel mai des utilizat – shingle. De altfel, acest termen apare la toate firmele internaționale de profil, dictat fiind și de faptul că membrii asociației americano-canadiene Cedar Shake & Shingle Bureau sunt cei mai mari producători mondiali.

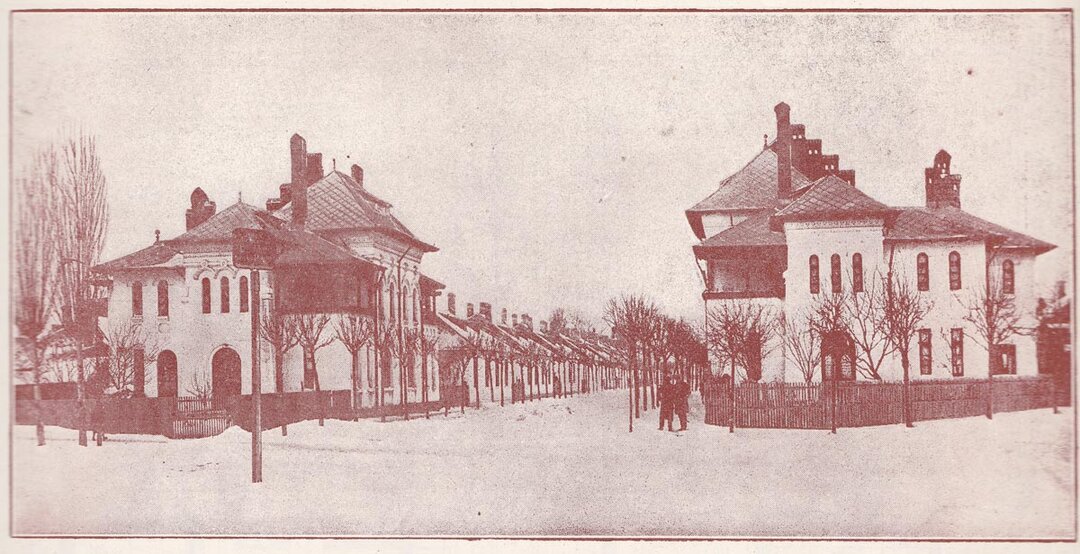

Scurt istoric

Apariția acestui produs în cultura umanității se conturează în epoca fierului, din momentul apariției fierăstrăului, folosit la debitarea calupurilor de lemn. Esențial în procesul de evoluție a șindrilei este etapa legată de montaj, respectiv trecerea de la cuiul de lemn la cel de fier. Istoria cuiului metalic începe în eneolitic, când acesta era un produs foarte scump ca urmare a tehnologiei de prelucrare manuală. Această constatare rămâne valabilă până la apariția industrializării, odată cu producerea cuiului pătrat, și apoi a cuiului din sârmă, pe care-l folosim și azi. Faptul că la bisericile de lemn din secolul al XVIII-lea nu se observă urme de cuie manuale din fier în lații rămași și faptul că există o distanță mare între acestea se explică prin existența unei șindrile de aproximativ 90 cm, care avea în partea de sus un cui de lemn ce se așeza pe lați precum țigla cu nas.

Revenim la apariția cuiului din sârmă produs industrial, care a dus la ieftinirea drastică a elementului de montaj și la transformarea șindrilei. În Vest, aceasta s-a manifestat prin montarea șindrilei cu cui ascuns (acoperit cu aproximativ 2-4 cm de șindrilă superioară). Distanța de la punctul de montare al cuiului la capătul expus al șindrilei implică stabilirea grosimii acesteia pe această zonă (ex.: la șindrilă de 45 cm în trei straturi, cu o expunere de 15 cm și distanța până la cui de 17 cm se impune o grosime a șindrilei în zona expusă de 9-10 mm; la șindrila de 60 cm, în trei straturi, respectiv o grosime de 12-13 mm).

În spațiul nostru se practică, în general, folosirea șindrilei la grosimi mici, de 4-6 mm, indiferent de expunere și de folosirea cuiului (2-3 buc.) către partea de capăt expus al șindrilei (avantajul este că nu se folosește material gros pentru produs și, în plus, chiar dacă materialul la despicare rezultă torsionat, la grosimi de 4-6 mm, poate fi adus la planeitate datorită cuielor aplicate la vedere). Toate aceste avantaje contribuie, de fapt, numai la deprecierea acestui produs din cauza fenomenului de degradare a materialului lemnos în zona penetrării cuiului. În plus, în practica utilizării materialului la noi, regăsim o tehnică de suprapunere în lateral a șindrilei pe care o integrăm tot la capitolul „involutiv” al acestui produs.

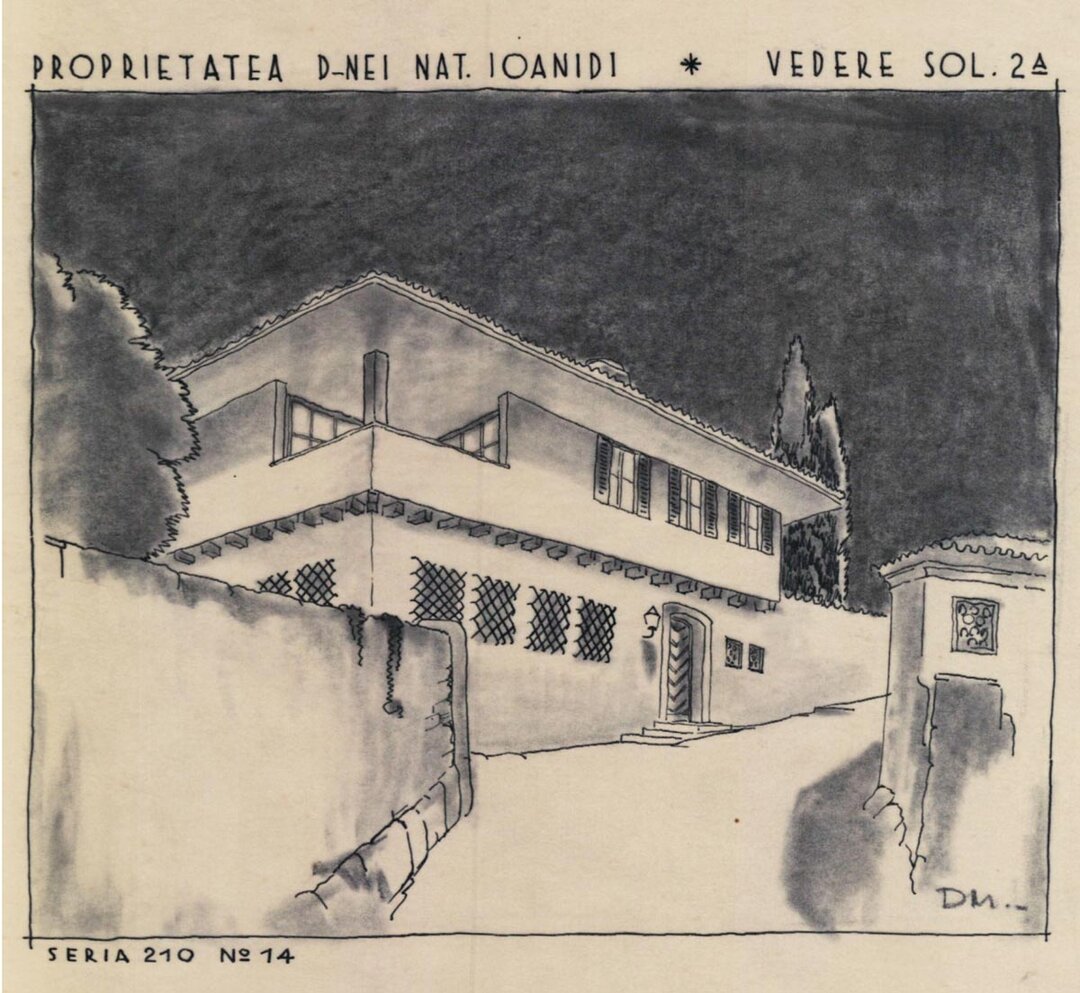

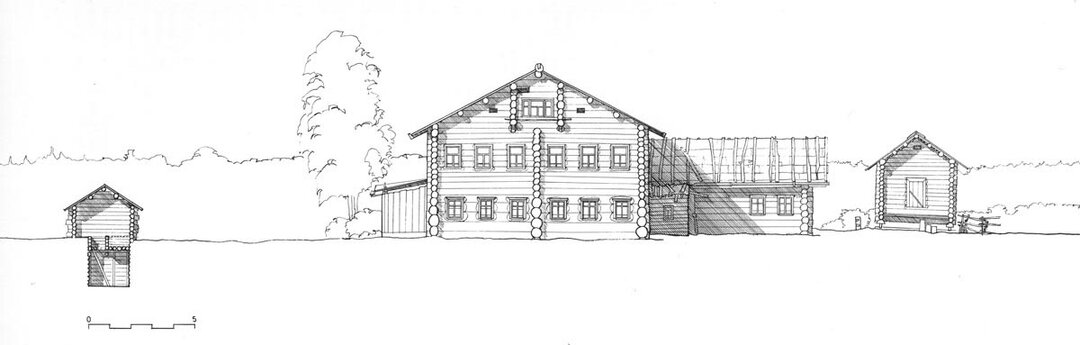

Villa Rosarum, fațada nord, șindrila înainte de tratamentul final, Râșnov, Valea Glăjeriei

Villa Rosarum, fațada sud, șindrila cu tratamentul final, Râșnov, Valea Glăjeriei

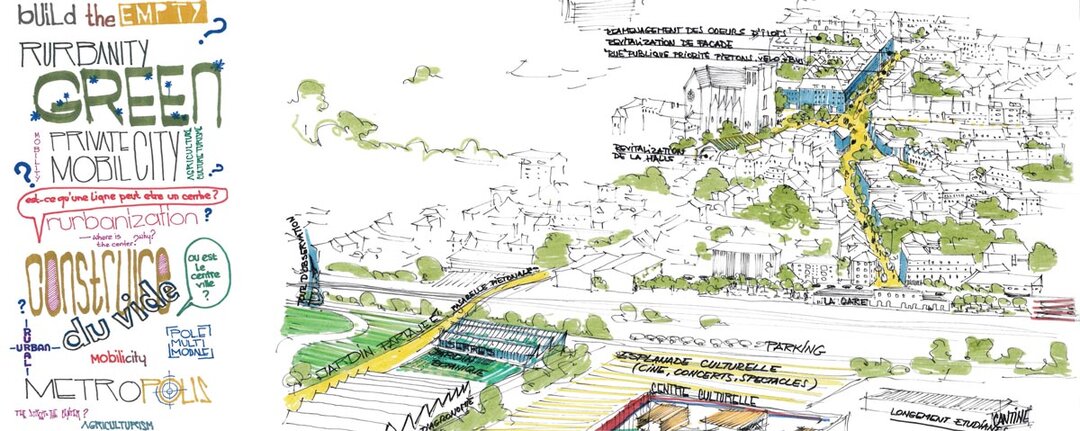

Punct de Informare,

Parcul Național Piatra Craiului - Curmătura

Modul de producere și de prelucrare

Materialul lemnos din care se realizează șindrila este din esență de molid, brad, larice, castan, stejar, salcâm (esențele europene sunt enumerate în ordine crescătoare valoric) și cedru roșu/ alb sau alte tipuri de rășinoase specifice Americii de Nord/ Sud. Având în vedere că esența de fag domină ca proporție structura pădurilor noastre, se întâlnesc frecvent zone unde se produce șindrilă din acest material (este însă de evitat din cauza rezistenței scăzute a acestei esențe la factorii externi).

Prima fază a procesului de prelucrare este alegerea copacului potrivit și debitarea acestuia în calupuri la dimensiunea la care se dorește a se realiza șindrila. Este important ca materialul lemnos să fie recoltat în anotimpul rece, atunci când copacii nu sunt în sevă. Apoi, șindrila se poate produce prin despicare pe fibră sau prin debitare mecanică. La noi și, în general, în Europa, materialul se despică pe fibră, acest procedeu tradițional oferind materialului lemnos o durată de viață mai lungă, având în vedere că acesta va avea expusă partea dură a lemnului, respectiv lignina, nu va ascunde anumite deficiențe, imperfecțiuni, ale materialului lemnos și nu se va deforma în timp (la anumite esențe se acceptă nodurile mici dacă nu sunt la vedere). La americani se numește, de fapt, Shake șindrila obținută prin despicare și Shingle cea obținută prin debitare mecanică. Despre tehnica de prelucrare mecanică și despre categoriile de calități ce rezultă în urma acesteia ar fi multe de spus.

După despicare, produsul brut de șindrilă se supune operației de prelucrare la scaunul șindrilarului, unde se va obține produsul finit dorit. Trebuie menționat că pentru un bun comportament al materialului se impune teșirea șindrilei la capătul vizibil. Aceasta se poate realiza manual sau mecanic, dar este de preferat să se facă manual. La capătul vizibil șindrila poate căpăta diverse forme. Denumirea „bot de rață” se referă la un mod de prelucrare la capăt ce este specifică numai șindrilei de la noi.

Citiți textul integral în numărul 1 / 2016 al Revistei Arhitectura